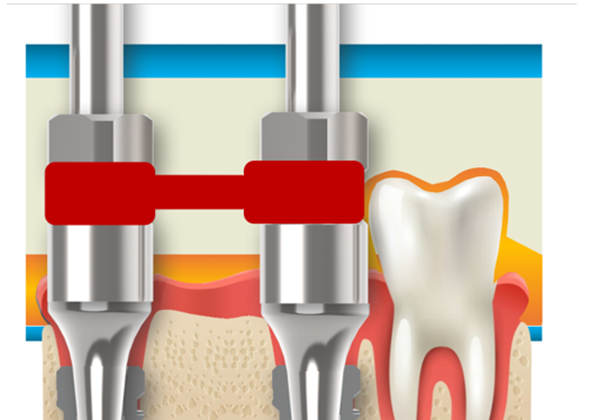

O componente Mini Cônico é indicado para casos múltiplos, próteses fixas e protocolos em geral (dois ou mais elementos sobre implantes).

A utilização deste componente pode ser tanto no fluxo analógico quanto no fluxo digital. No fluxo analógico, teremos a moldagem de arrasto ou de moldeira aberta, e para isto, utilizaremos o transferente de Mini Cônico para moldeira aberta.

Para o fluxo analógico, teremos as coifas calcináveis e as coifas calcináveis com a base em cromo-cobalto. Neste formato de trabalho laboratorial, teremos processos artesanais, onde o laboratório utiliza a técnica de cera perdida e do processo de sobre fundição, ocasionando camadas de oxidação e podendo levar a desajustes das peças.

Com o advento da tecnologia CAI/CAD/CAM na Odontologia, a Implantodontia também foi premiada com o fluxo de trabalho digital, seja o reabilitador implantodontista ou o laboratório que modernizou seus processos.

Com o surgimento dos softwares de CAD (design), dos scaners e das fresadoras se popularizando cada vez mais nas rotinas dos dentistas e dos técnicos em prótese dentária, as empresas de implante foram acompanhando e incrementando o portfólio de novos componentes para o fluxo digital.

A vantagem do fluxo digital sobre o analógico é que, através da “moldagem digital” (escaneamento – CAI), conseguimos reduzir os fatores de distorção do material de moldagem, o tempo para vazar o gesso, a distorção (contração e expansão) do gesso e da cera, bem como outros fatores cumulativos que podem colaborar para uma maior desadaptação das próteses.

Outra vantagem é que realizamos as reabilitações no processo CAD/CAM, o qual é um processo mais fiel e preciso, onde as próteses não são mais confeccionadas em um processo artesanal, mas em um processo industrial, com tornos (fresadoras), que levam a resultados mais passivos e sem zonas de oxidação.

A Implacil De Bortoli foi pioneira em adequar toda a sua linha de componentes, transferentes e análogos digitais, aumentando o seu portfólio para contemplar tanto o dentista que trabalha no fluxo analógico, quanto o que trabalha no fluxo digital.

No fluxo digital teremos duas possibilidades para trabalharmos sobre o componente Mini Cônico:

1) confeccionar a prótese diretamente sobre o componente, onde a zircônia será parafusada na “cabeça do componente”;

2) confeccionar a prótese sobre um “link” metálico (Base T), elaborado e desenhado para ser utilizado sobre o Mini Cônico.

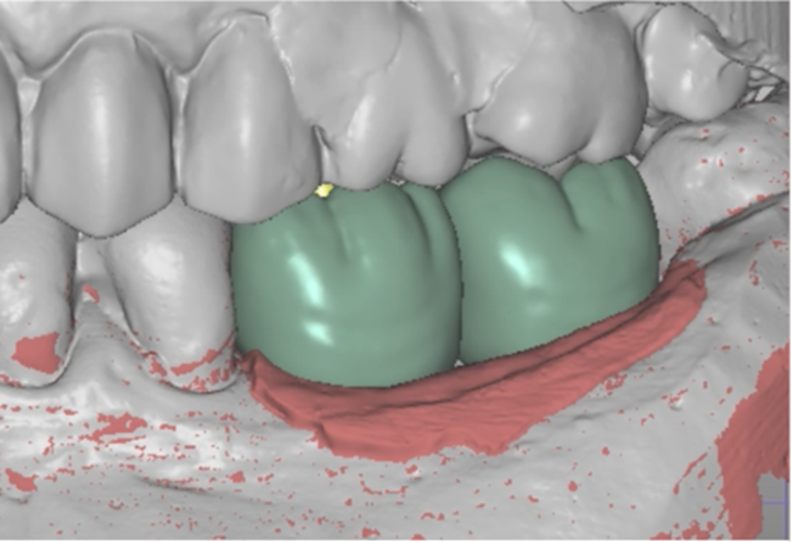

As duas formas em que o implantodontista e o protesista podem trabalhar sobre este componente estão inseridas na biblioteca do Exocad (principal software que é utilizado nos laboratórios). Se seguirmos no caminho de confeccionar a prótese múltipla diretamente sobre o componente, utilizaremos o transferente digital sobre a “cabeça” do Mini Cônico e na hora de enviar para o laboratório o arquivo STL do escaneamento, informaremos para o Cadista que realizamos a moldagem digital (CAI) do componente.

Se seguirmos o caminho de escaneamento do Transfer Digital Mini Cônico, poderemos definir no Exocad se faremos aplicando o Base T Mini Cônico na estrutura ou se faremos a peça em zircônia sem utilização do Base T Mini Cônico, conforme seleção da biblioteca Exocad.

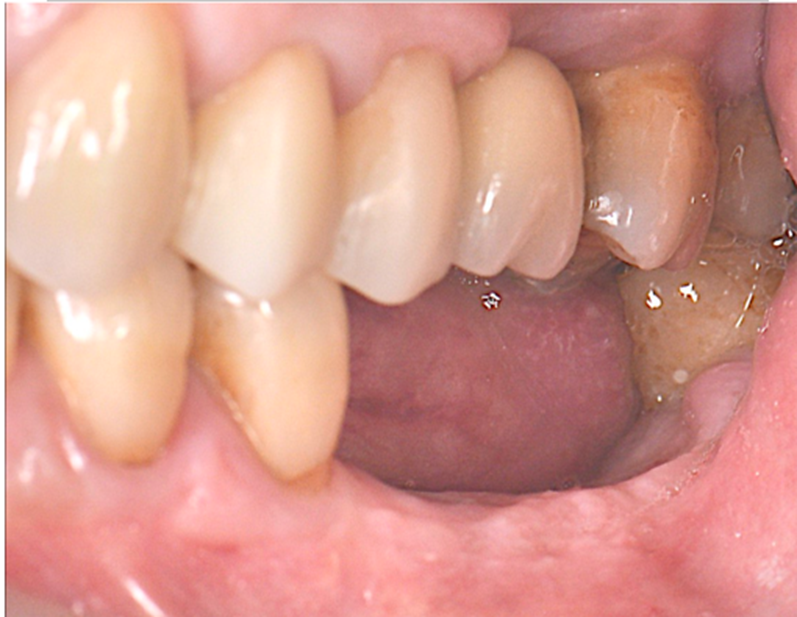

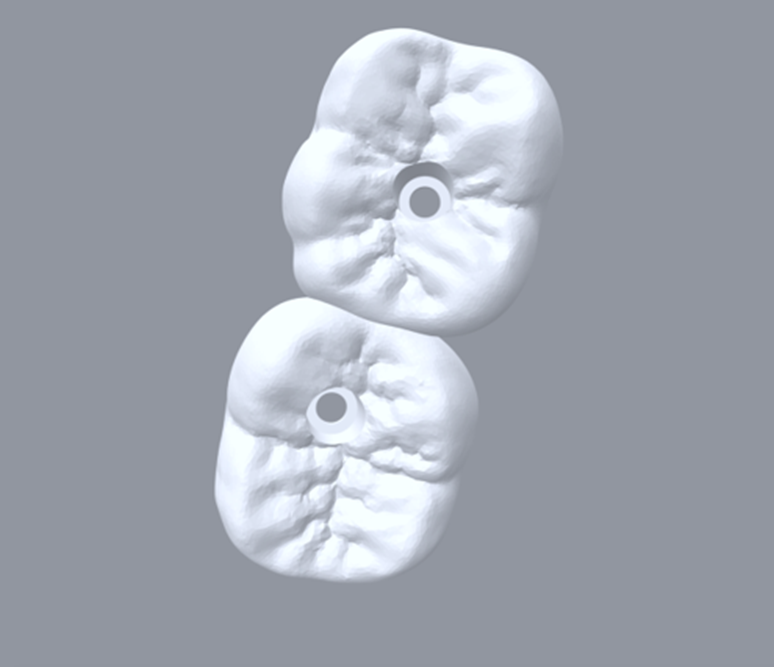

Selecionamos um caso clínico para ilustrar o fluxo de trabalho digital para Mini Cônico, onde foram planejadas duas coroas unidas nos elementos dentários 36 e 37 em zircônia monolítica, feitas sobre o pilar para próteses múltiplas.

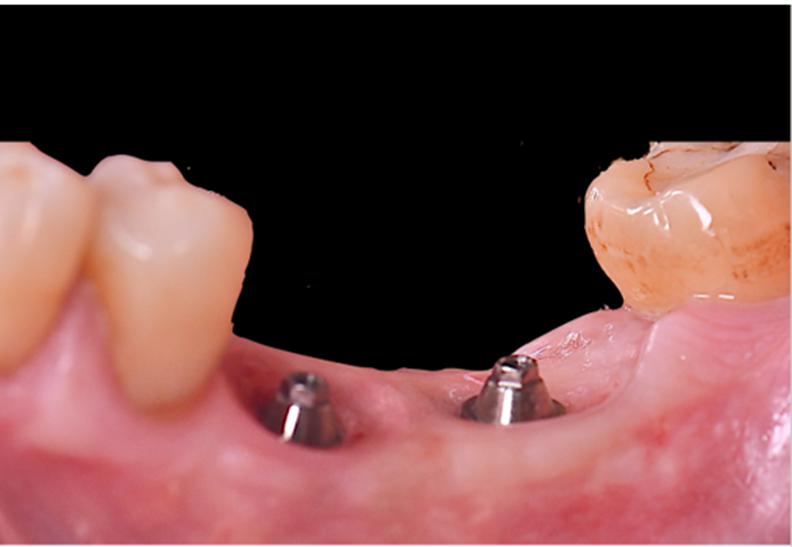

Após o período de osseointegração dos implantes, a altura correta do transmucoso de cada Mini Cônico foi selecionada utilizando-se o medidor tunel check, e os pilares foram instalados com um torque de 20 Ncm. Sobre os componentes, foram confeccionados provisórios para a personalização do perfil de emergência.

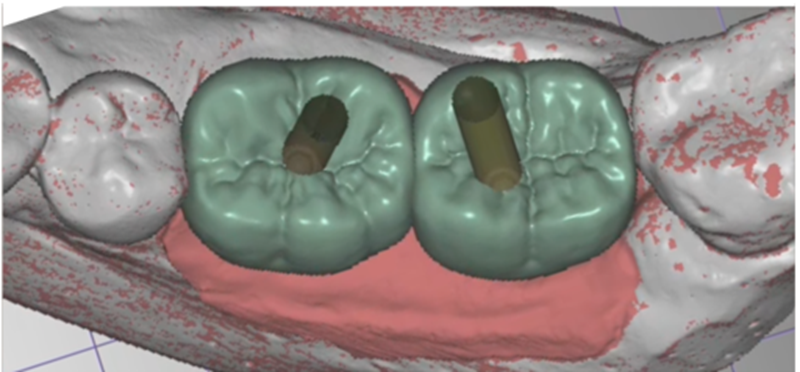

Na etapa de escaneamento foi selecionado o transferente digital do Mini Cônico e optamos por trabalhar no fluxo e biblioteca do software Exocad (onde é realizado o design da prótese), o qual tem toda a linha de componentes da Implacil De Bortoli e de seus análogos digitais.

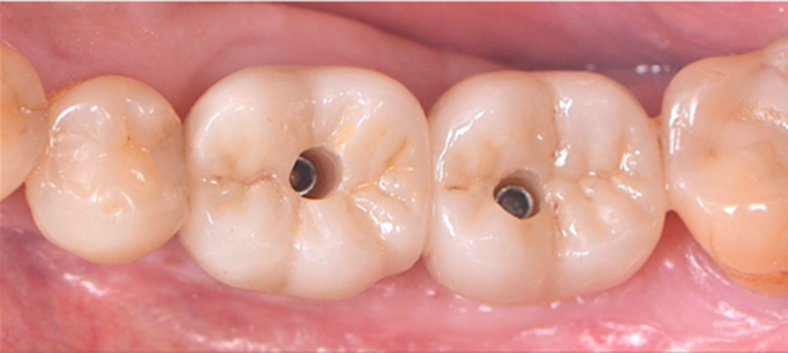

Neste caso, a prótese múltipla foi desenhada sobre o Mini Cônico e as duas coroas foram fresadas unidas. Após a maquiagem final da zircônia monolítica, as coroas foram parafusadas sobre o Mini Cônico com um torque de 10 Ncm.

Podemos acompanhar o passo a passo das etapas, desde a seleção da altura do transmucoso do Mini Cônico até a instalação das coroas unidas no fluxo totalmente digital sem a utilização de componentes metálicos.

Uma das vantagens do fluxo digital na Odontologia é que podemos otimizar o número de consultas e visualizar e aprovar previamente o projeto antes de provarmos no paciente.

A tecnologia CAD/CAM proporciona a utilização de processos mais industrializados, com aumento da precisão e previsibilidade, diminuição do tempo de manufatura e de retrabalhos por falta de comunicação entre a tríade paciente/dentista/laboratório.

A possibilidade de utilização das próteses múltiplas sobre os Mini Cônicos no sistema CAD/CAM, principalmente com o uso da zircônia, acarretará em trabalhos mais estéticos, mais biocompatíveis, mais precisos, mais rápidos e mais assertivos, uma vez que o profissional e o paciente podem visualizar e discutir cada etapa e fazer as alterações que julgarem necessárias, principalmente em casos mais complexos e com maior envolvimento estético.